Introduzione:Prototipo e fabbricazione di PCB HDI– Rivoluzionare l’elettronica automobilistica e dei veicoli elettrici

Nei settori in crescita dell’automotive e dei veicoli elettrici, la domanda di componenti elettronici ad alte prestazioni, affidabili e compatti continua ad aumentare.In qualità di ingegnere PCB HDI con oltre 15 anni di esperienza in questo campo dinamico, sono stato testimone e contribuito a progressi significativi che hanno rimodellato il settore.La tecnologia di interconnessione ad alta densità (HDI) è diventata un fattore chiave nel soddisfare i severi requisiti delle applicazioni automobilistiche e dei veicoli elettrici, rivoluzionando il modo in cui i componenti elettronici vengono progettati, prototipati e fabbricati.

Dai sistemi interconnessi che controllano le funzionalità avanzate di assistenza alla guida alle unità di gestione dell'alimentazione nei veicoli elettrici, i PCB HDI svolgono un ruolo chiave nell'ottimizzazione delle prestazioni, delle dimensioni e dell'affidabilità dei componenti elettronici.In questo articolo approfondiremo gli aspetti fondamentali della prototipazione e della produzione di PCB HDI ed esploreremo casi di studio di successo che hanno superato le sfide specifiche del settore, dimostrando l'impatto trasformativo della tecnologia HDI nei settori automobilistico e dei veicoli elettrici.

Prototipo PCB HDIe Produzione: promuovere l’innovazione nell’elettronica automobilistica e dei veicoli elettrici

L'industria automobilistica e dei veicoli elettrici richiede componenti elettronici in grado di resistere a condizioni ambientali difficili, fornire funzionalità avanzate e soddisfare rigorosi standard di sicurezza pur essendo economici e compatti.La tecnologia PCB HDI fornisce una soluzione convincente a queste sfide consentendo una maggiore densità dei componenti, una ridotta interferenza del segnale e una migliore gestione termica, ponendo così solide basi per sistemi elettronici robusti e affidabili nei veicoli.

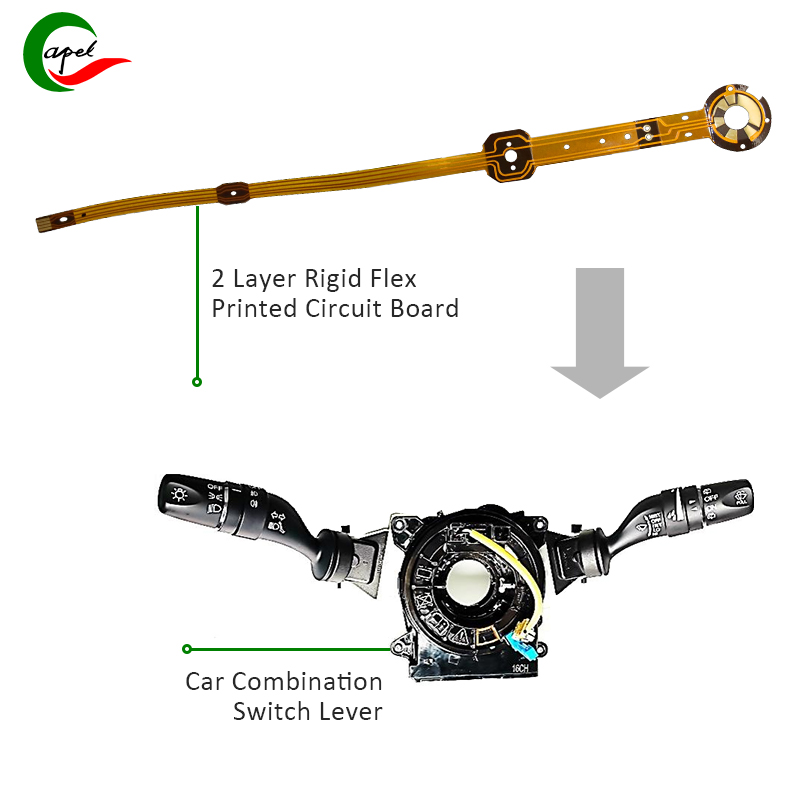

I progressi nella progettazione e nella tecnologia di produzione dei PCB HDI hanno consentito un aumento significativo del numero di componenti che possono essere inseriti nello spazio limitato dei veicoli moderni.La capacità del PCB HDI di incorporare vie micro, cieche e interrate e il routing ad alta densità facilita lo sviluppo di circuiti stampati multistrato compatti senza sacrificare prestazioni o affidabilità.

Caso di studio 1: Il prototipo e la realizzazione di PCB HDI migliorano l'integrità del segnale e la miniaturizzazione nell'assistenza alla guida avanzata

Sistemi (ADAS)

Una delle maggiori sfide nello sviluppo degli ADAS è la necessità di unità di controllo elettroniche (ECU) compatte in grado di elaborare e trasmettere grandi quantità di dati dei sensori in tempo reale garantendo al tempo stesso un'elevata integrità del segnale.In questo caso di studio, un importante produttore automobilistico ha contattato il nostro team per risolvere problemi di miniaturizzazione e integrità del segnale nelle proprie centraline ADAS.

Sfruttando la tecnologia avanzata di prototipazione e produzione di circuiti stampati HDI, siamo in grado di progettare PCB HDI multistrato con microvie per creare interconnessioni ad alta densità, riducendo significativamente le dimensioni dell'ECU senza compromettere l'integrità del segnale.L'uso di microvie non solo aiuta a migliorare le capacità di cablaggio, ma aiuta anche a migliorare la gestione termica, garantendo un funzionamento affidabile delle centraline ADAS negli ambienti automobilistici difficili.

La riuscita integrazione della tecnologia HDI riduce significativamente l'ingombro dell'ECU ADAS, liberando spazio prezioso all'interno del veicolo mantenendo la potenza di elaborazione richiesta e l'integrità del segnale.Questo caso di studio evidenzia l'importante ruolo dei PCB HDI nel soddisfare le esigenze di miniaturizzazione e prestazioni dei sistemi elettronici avanzati nell'industria automobilistica.

Caso di studio 2: prototipo e produzione di PCB HDI Consente un'elevata densità di potenza e la gestione termica del veicolo elettrico

elettronica di potenza

I veicoli elettrici rappresentano un cambiamento di paradigma nel settore automobilistico, con le unità di gestione dell’energia che svolgono un ruolo vitale nel garantire una conversione, una distribuzione e un controllo efficienti dell’energia.Quando un produttore leader di veicoli elettrici ha cercato di aumentare la densità di potenza e le capacità di gestione termica dei suoi moduli caricabatterie di bordo, al nostro team è stato assegnato il compito di sviluppare una soluzione in grado di soddisfare la crescente domanda di energia risolvendo al tempo stesso i problemi termici.

Sfruttando la tecnologia PCB HDI avanzata, inclusi via incorporati e via termici, progettiamo un robusto design PCB multistrato che dissipa efficacemente il calore generato da componenti ad alta potenza, contribuendo a migliorare la gestione termica e l'affidabilità.L'implementazione dei via integrati aiuta a ottimizzare il routing del segnale, consentendo al modulo caricabatterie integrato di fornire un'elevata potenza in uscita senza compromettere l'integrità o le prestazioni della scheda.

Inoltre, la resistenza alle alte temperature e le efficienti caratteristiche di dissipazione del calore del design PCB HDI aumentano significativamente la densità di potenza dei moduli di ricarica integrati, consentendo una soluzione più compatta e a risparmio energetico.La riuscita integrazione della tecnologia HDI nello sviluppo dell’elettronica di potenza dei veicoli elettrici evidenzia il suo ruolo fondamentale nel risolvere le sfide termiche e di densità di potenza prevalenti nel settore dei veicoli elettrici.

Prototipo PCB HDI e processo di produzione

Il futuro della prototipazione e della fabbricazione di PCB HDI per l'industria automobilistica e dei veicoli elettrici

Poiché l’industria automobilistica e dei veicoli elettrici continua ad adottare tecnologie e innovazioni all’avanguardia, continuerà la necessità di sistemi elettronici avanzati che incorporino prestazioni, affidabilità e miniaturizzazione più elevate.Grazie alla sua capacità di consentire interconnessioni ad alta densità, una migliore gestione termica e una maggiore integrità del segnale, si prevede che la tecnologia PCB HDI svolgerà un ruolo ancora più critico nel plasmare il futuro dell’elettronica automobilistica e dei veicoli elettrici.

I continui progressi nella prototipazione e nella tecnologia di fabbricazione dei PCB HDI, insieme all’emergere di nuovi materiali e metodi di progettazione, offrono interessanti opportunità per ottimizzare ulteriormente le prestazioni, l’affidabilità e la producibilità dei componenti elettronici per applicazioni automobilistiche e di veicoli elettrici.Lavorando a stretto contatto con i partner del settore e adottando un approccio proattivo all’innovazione, gli ingegneri PCB di HDI possono continuare a risolvere sfide complesse e promuovere progressi senza precedenti nei sistemi elettronici per l’industria automobilistica e dei veicoli elettrici.

In sintesi, l’impatto trasformativo della tecnologia PCB HDI nei settori automobilistico ed elettrico è evidente attraverso casi di studio di successo che dimostrano la sua capacità di risolvere sfide specifiche del settore legate alla miniaturizzazione, alla gestione termica e all’integrità del segnale.In qualità di esperto ingegnere PCB HDI, credo che la continua importanza della tecnologia HDI come fattore chiave di innovazione preannuncia una nuova era di sistemi elettronici avanzati compatti, affidabili e ad alte prestazioni per automobili e veicoli elettrici.

Orario di pubblicazione: 25 gennaio 2024

Indietro