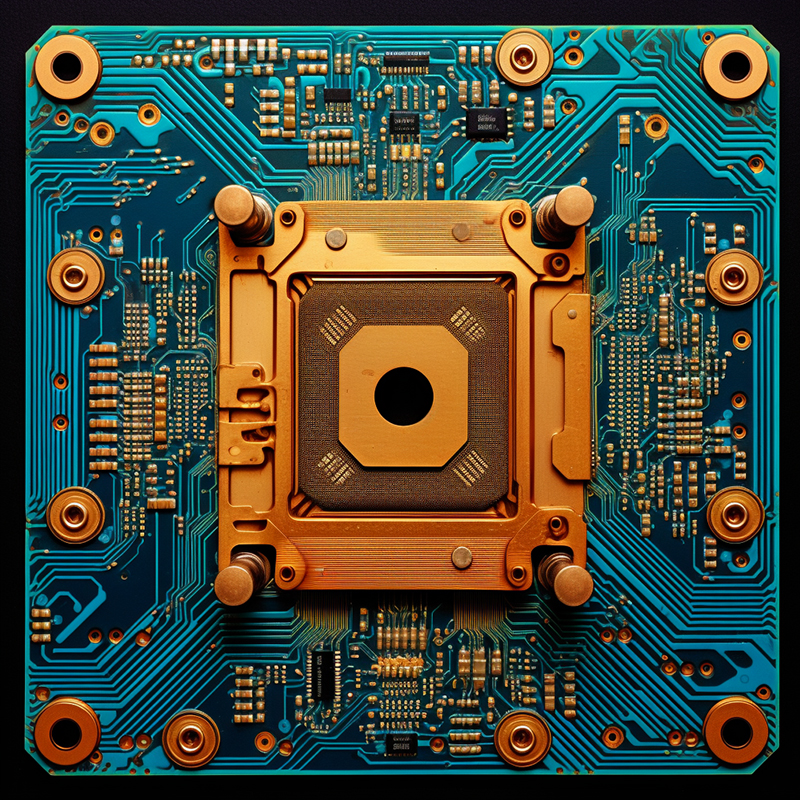

I circuiti stampati (PCB) con interconnessione ad alta densità (HDI) hanno rivoluzionato il settore dell'elettronica consentendo lo sviluppo di dispositivi elettronici più piccoli, più leggeri e più efficienti.Con la continua miniaturizzazione dei componenti elettronici, i tradizionali fori passanti non sono più sufficienti a soddisfare le esigenze dei progetti moderni. Questo ha portato all'utilizzo di microvie, vie cieche e interrate nelle schede PCB HDI. In questo blog, Capel approfondirà questi tipi di vie e ne discuterà l'importanza nella progettazione di PCB HDI.

1. Microporo:

I microfori sono piccoli fori con un diametro tipico compreso tra 0,15 e 0,4 mm (0,006-0,15 pollici). Sono comunemente utilizzati per creare connessioni tra gli strati dei PCB HDI. A differenza delle vie, che attraversano l'intera scheda, le microvie attraversano solo parzialmente lo strato superficiale. Ciò consente un routing più denso e un utilizzo più efficiente dello spazio sulla scheda, rendendole cruciali nella progettazione di dispositivi elettronici compatti.

Grazie alle loro dimensioni ridotte, i micropori offrono diversi vantaggi. In primo luogo, consentono il routing di componenti a passo fine come microprocessori e chip di memoria, riducendo la lunghezza delle tracce e migliorando l'integrità del segnale. Inoltre, le microvie contribuiscono a ridurre il rumore del segnale e a migliorare le caratteristiche di trasmissione del segnale ad alta velocità, fornendo percorsi di segnale più brevi. Contribuiscono anche a una migliore gestione termica, poiché consentono di posizionare le vie termiche più vicine ai componenti che generano calore.

2. Foro cieco:

I fori ciechi sono simili ai microfori, ma si estendono da uno strato esterno del PCB a uno o più strati interni, saltando alcuni strati intermedi. Questi fori sono chiamati "fori ciechi" perché sono visibili solo da un lato della scheda. I fori ciechi vengono utilizzati principalmente per collegare lo strato esterno del PCB con lo strato interno adiacente. Rispetto ai fori passanti, possono migliorare la flessibilità di cablaggio e ridurre il numero di strati.

L'utilizzo di fori ciechi è particolarmente utile nei progetti ad alta densità, dove i vincoli di spazio sono critici. Eliminando la necessità di foratura passante, i fori ciechi separano i piani di segnale e di alimentazione, migliorando l'integrità del segnale e riducendo i problemi di interferenza elettromagnetica (EMI). Svolgono inoltre un ruolo fondamentale nella riduzione dello spessore complessivo dei PCB HDI, contribuendo così al profilo sottile dei moderni dispositivi elettronici.

3. Buca interrata:

I via interrati, come suggerisce il nome, sono vie completamente nascoste negli strati interni del PCB. Questi via non si estendono verso gli strati esterni e sono quindi "sepolti". Sono spesso utilizzati in progetti di PCB HDI complessi che coinvolgono più strati. A differenza delle microvie e dei via ciechi, i via interrati non sono visibili da entrambi i lati della scheda.

Il vantaggio principale dei via interrati è la capacità di fornire interconnessione senza utilizzare strati esterni, consentendo densità di routing più elevate. Liberando spazio prezioso sugli strati esterni, i via interrati possono ospitare componenti e tracce aggiuntivi, migliorando la funzionalità del PCB. Contribuiscono anche a migliorare la gestione termica, poiché il calore può essere dissipato in modo più efficace attraverso gli strati interni, anziché affidarsi esclusivamente ai via termici sugli strati esterni.

Insomma,Le microvie, le vie cieche e le vie interrate sono elementi chiave nella progettazione delle schede PCB HDI e offrono un'ampia gamma di vantaggi per la miniaturizzazione e i dispositivi elettronici ad alta densità.Le microvia consentono un routing denso e un utilizzo efficiente dello spazio sulla scheda, mentre le via cieche offrono flessibilità e riducono il numero di strati. Le via interrate aumentano ulteriormente la densità di routing, liberando strati esterni per un migliore posizionamento dei componenti e una migliore gestione termica.

Con il continuo superamento dei limiti della miniaturizzazione da parte dell'industria elettronica, l'importanza di questi fori di via nella progettazione di schede PCB HDI non potrà che crescere. Ingegneri e progettisti devono comprenderne le potenzialità e i limiti per utilizzarli al meglio e creare dispositivi elettronici all'avanguardia che soddisfino le crescenti esigenze della tecnologia moderna.Shenzhen Capel Technology Co., Ltd è un produttore affidabile e specializzato di circuiti stampati HDI. Con 15 anni di esperienza progettuale e una continua innovazione tecnologica, l'azienda è in grado di fornire soluzioni di alta qualità che soddisfano le esigenze dei clienti. L'impiego di competenze tecniche professionali, capacità di processo avanzate e attrezzature di produzione e macchine di collaudo all'avanguardia garantisce prodotti affidabili ed economici. Che si tratti di prototipazione o produzione di massa, il suo team di esperti di circuiti stampati si impegna a fornire soluzioni PCB con tecnologia HDI di prima classe per qualsiasi progetto.

Data di pubblicazione: 23 agosto 2023

Indietro