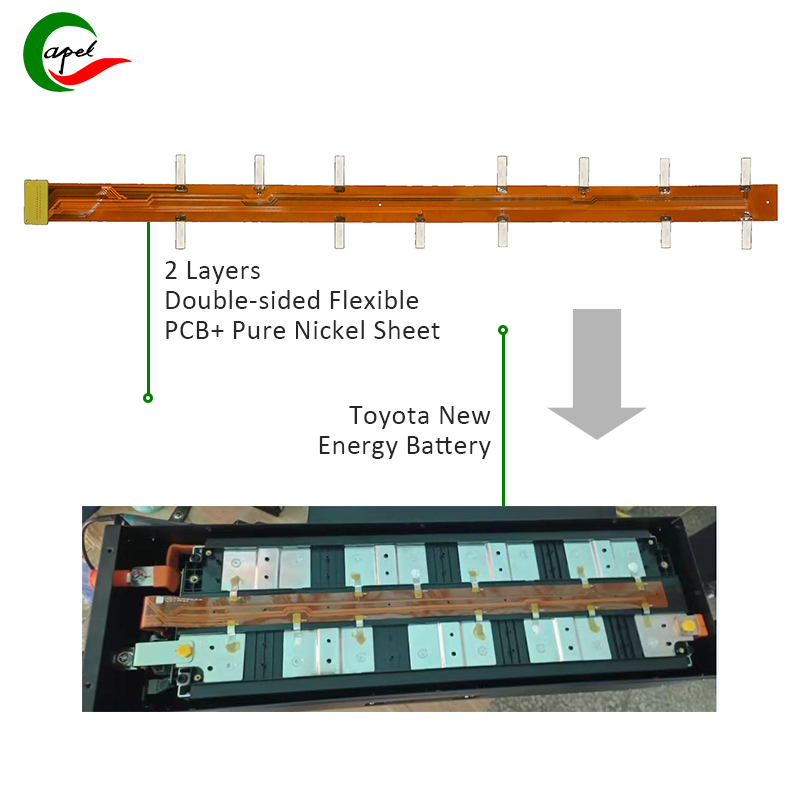

Scopri come l'avanzata tecnologia di produzione PCB FPC-Flex di Capel affronta la sfida della produzionePCB Flex a 2 strati per veicoli a nuova energiacircuiti stampati di protezione della batteria. Immergiti nell'abilità tecnica e nell'impatto sul settore di questo case study di successo.

Introdurre

I veicoli a nuova energia come i veicoli elettrici e i veicoli ibridi sono in prima linea nel trasporto rispettoso dell’ambiente. Con il progresso della tecnologia, i veicoli a nuova energia hanno una domanda crescente di componenti elettronici ad alte prestazioni, affidabili ed efficienti. I PCB flessibili (circuiti stampati flessibili) svolgono un ruolo fondamentale in questi veicoli, soprattutto in applicazioni come i circuiti stampati di protezione delle batterie. In questo articolo esamineremo in modo approfondito il modo in cui la comprovata tecnologia di processo FPC e le soluzioni innovative di Capel risolvono le sfide specifiche del settore affrontate dai clienti del settore automobilistico.Produzione di PCB flessibili a 2 strati per veicoli di nuova energia.

Le sfide dei clienti

Il cliente, un produttore leader nel settore dei veicoli a nuova energia, ha dovuto affrontare sfide difficili durante la produzione di PCB flessibili a 2 strati per i circuiti stampati di protezione della batteria. I requisiti specifici per il PCB flessibile includono:

Materiali: i PCB flessibili devono essere costruiti utilizzando poliimmide (PI) come substrato e tracce di rame e adesivo come strato legante.

Larghezza e interlinea della linea: la larghezza e l'interlinea della linea devono avere una precisione di 0,2 mm/0,25 mm per garantire l'integrità e la funzionalità del circuito.

Spessore della piastra: lo spessore della piastra è specificato come 0,25 mm +/- 0,03 mm, richiedendo il rigoroso rispetto delle tolleranze dimensionali.

Foro minimo: il PCB richiede una dimensione minima del foro di 0,1 mm per accogliere i componenti necessari.

Trattamento superficiale: il trattamento superficiale ENIG (Electric Nickel Immersion Gold) è obbligatorio per la sua eccellente conduttività e resistenza alla corrosione.

Tolleranze: i clienti richiedono tolleranze strette di ±0,1 mm per ottenere dimensioni della scheda precise e accurate.

Le soluzioni e le capacità tecniche di Capel

L'esperto team di ingegneri FPC di Capel analizza attentamente le esigenze dei clienti e progetta soluzioni innovative per soddisfare e superare i requisiti del progetto. Ecco come l'abilità tecnica e l'innovazione di Capel dimostrano il suo successo nell'affrontare le sfide dei clienti:

Selezione e approvvigionamento avanzati di materiali: la conoscenza approfondita di Capel delle proprietà e delle caratteristiche prestazionali di poliimmide, rame e materiali adesivi consente una selezione e un approvvigionamento meticolosi. I materiali di alta qualità vengono selezionati per garantire l'affidabilità, la flessibilità e la stabilità termica dei PCB flessibili, che sono cruciali per le nuove applicazioni energetiche del settore automobilistico.

Processi di produzione di precisione: gli impianti di produzione avanzati e l'esperienza di Capel nella prototipazione e nei processi di produzione FPC consentono l'implementazione precisa di larghezze di linea, interlinea, spessori di schede e dimensioni minime dei fori specificati. Vengono utilizzate apparecchiature all'avanguardia e rigorose misure di controllo qualità per ottenere la precisione dimensionale e la coerenza richieste per ciascun PCB flessibile.

Trattamento superficiale superiore: l'applicazione del trattamento superficiale ENIG (Electroless Nickel Immersion Gold) viene eseguita con la massima precisione e in conformità con gli standard del settore. Il processo di trattamento superficiale di Capel fornisce la conduttività, la saldabilità e la durata necessarie per soddisfare i severi requisiti dell'elettronica automobilistica moderna.

Gestione delle tolleranze e garanzia di qualità: l'impegno di Capel nel mantenere tolleranze strette di ±0,1 mm è dimostrato attraverso meticolosi protocolli di garanzia della qualità. Ogni fase del processo di produzione viene rigorosamente rivista per garantire che il PCB flessibile a 2 strati finito abbia un'eccellente precisione dimensionale e affidabilità, soddisfacendo i rigorosi standard del settore dei veicoli a nuova energia.

Analisi del caso di studio: successo dei clienti e impatto sul settore

La proficua collaborazione di Capel con i clienti ha prodotto PCB flessibili a 2 strati di alta qualità che superano le aspettative del settore. Le robuste prestazioni e la precisione dei PCB flessibili prodotti hanno dato un enorme contributo ai nuovi circuiti di protezione delle batterie dei veicoli energetici dei clienti, migliorando la sicurezza e l'efficienza dei sistemi elettrici dei veicoli.

La forza tecnica e l'innovazione racchiuse nella matura tecnologia di processo FPC di Capel sono state fondamentali per portare questo progetto a un risultato positivo. La capacità di Capel di fornire costantemente soluzioni PCB flessibili personalizzate entro tolleranze strette e requisiti di materiali specifici dimostra la forza di Capel in questo settore. L’impatto di questa collaborazione va oltre il successo diretto dei clienti ed evidenzia il ruolo della produzione avanzata di FPC nel promuovere lo sviluppo del settore dei veicoli a nuova energia.

La dedizione di Capel al miglioramento continuo e all'innovazione nella prototipazione e nella produzione di FPC si è rivelata utile nel soddisfare le esigenze in continua evoluzione del settore automobilistico delle nuove energie. Questo caso di studio dimostra l'impegno di Capel nel fornire soluzioni affidabili, ad alte prestazioni e personalizzate per alzare il livello della produzione flessibile di PCB nel mercato in rapida crescita dei veicoli a nuova energia.

Processo di produzione di PCB per veicoli a nuova energia

Insomma

Nel panorama dinamico delle nuove tecnologie energetiche automobilistiche, il ruolo della prototipazione e della produzione di PCB FPC-Flex non può essere sottovalutato. I casi di studio di successo di Capel dimostrano l'abilità tecnica e l'innovazione che sono alla base della sua tecnologia di processo FPC. Risolvendo la sfida specifica di produrre PCB flessibili a 2 strati per circuiti stampati di protezione delle batterie dei veicoli a nuova energia, Capel non solo dimostra le sue capacità, ma contribuisce anche al progresso dell'elettronica automobilistica.

Mentre il settore continua ad evolversi, la collaborazione continua tra Capel e i suoi clienti dimostra il potenziale delle soluzioni FPC all’avanguardia per promuovere l’innovazione, l’efficienza e la sicurezza nei veicoli a nuova energia. L'analisi del caso di studio evidenzia l'importanza fondamentale della competenza tecnica, della produzione di precisione e di un impegno costante per la qualità nel panorama in continua evoluzione dell'elettronica automobilistica. Con la sua filosofia incentrata sul cliente e la ricerca dell'eccellenza, Capel continua a stabilire nuovi standard per la produzione di PCB FPC-Flex nel settore dei veicoli a nuova energia.

Questo articolo fornisce preziosi spunti sulla connessione intrinseca tra la tecnologia PCB FPC-Flex e il nuovo futuro energetico dell'automotive, posizionando Capel come leader nella fornitura di soluzioni innovative per alimentare la prossima generazione di trasporti rispettosi dell'ambiente.

Orario di pubblicazione: 27 febbraio 2024

Indietro