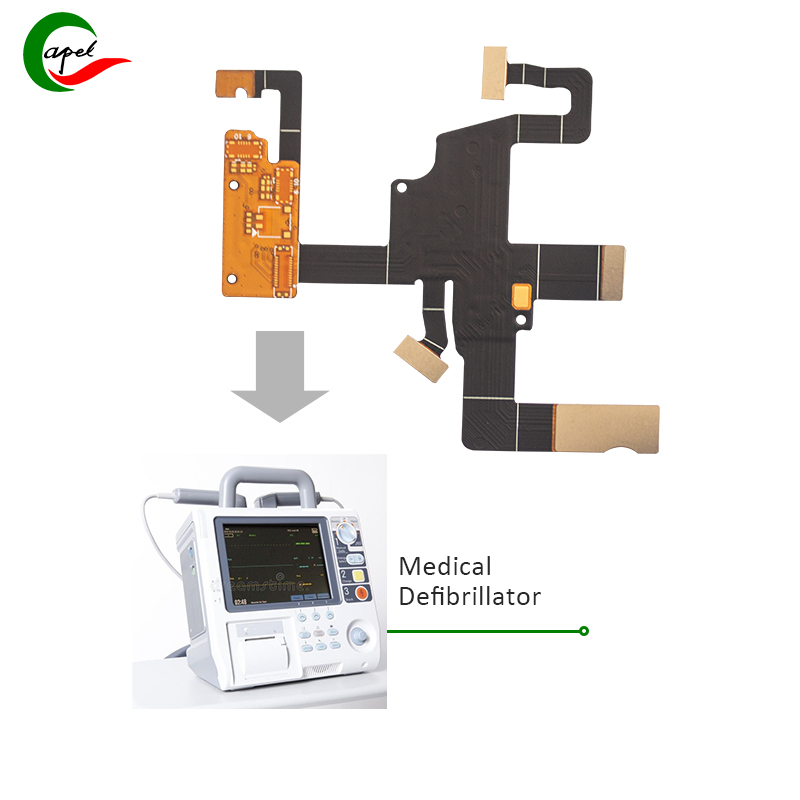

Questo articolo esplora il processo di prototipazione e produzione diPCB flessibili medicali, evidenziando casi di studio di successo del settore medico. Scopri le sfide complesse e le soluzioni innovative incontrate da ingegneri esperti di PCB flessibili e approfondisci il ruolo critico della prototipazione, della selezione dei materiali e della conformità ISO 13485 nella fornitura di soluzioni elettroniche affidabili per applicazioni mediche.

Introduzione: PCB flessibili medicali nel settore sanitario

I circuiti stampati flessibili (PCB) svolgono un ruolo fondamentale nel settore medico, dove applicazioni impegnative richiedono soluzioni elettroniche avanzate e affidabili. In qualità di ingegnere PCB flessibile con oltre 15 anni di esperienza nel settore della produzione di PCB flessibili medicali, ho incontrato e risolto molte sfide specifiche del settore. In questo articolo approfondiremo il processo di prototipazione e produzione di PCB flessibili medicali e presenteremo un caso di studio di successo che evidenzia come il nostro team ha risolto una sfida specifica per un cliente del settore medico.

Processo di prototipazione: progettazione, test e collaborazione con il cliente

La fase di prototipazione è fondamentale quando si sviluppano circuiti stampati flessibili medicali poiché consente di testare e perfezionare accuratamente il progetto prima di entrare nella produzione di massa. Il nostro team utilizza software CAD e CAM avanzati per creare innanzitutto schemi e layout dettagliati di progetti PCB flessibili. Questo processo richiede una stretta collaborazione con il cliente per garantire che il progetto soddisfi i requisiti specifici dell'applicazione medica, come vincoli dimensionali, integrità del segnale e biocompatibilità.

Caso di studio: affrontare i limiti dimensionali e la biocompatibilità

Affrontare i vincoli dimensionali e la biocompatibilità

Il nostro cliente, un produttore leader di dispositivi medici, si è rivolto a noi con un progetto impegnativo che richiedeva un PCB flessibile miniaturizzato per dispositivi medici impiantabili. La più grande preoccupazione per i clienti sono i limiti di dimensione del dispositivo, poiché deve essere installato in uno spazio limitato incorporando al tempo stesso una tecnologia di sensori avanzata e connettività wireless. Inoltre, la biocompatibilità del dispositivo è un requisito fondamentale poiché sarà a diretto contatto con i fluidi e i tessuti corporei.

Per affrontare queste sfide, il nostro team ha avviato un ampio processo di prototipazione, sfruttando la nostra esperienza nella miniaturizzazione e nei materiali biocompatibili. La prima fase prevedeva lo svolgimento di uno studio di fattibilità approfondito per valutare la fattibilità tecnica dell'integrazione dei componenti richiesti all'interno dello spazio limitato. Ciò richiede una stretta collaborazione con il team tecnico del cliente per comprendere i requisiti funzionali e le aspettative prestazionali.

Utilizzando strumenti avanzati di modellazione e simulazione 3D, abbiamo ottimizzato in modo iterativo il layout flessibile del PCB per accogliere i componenti garantendo al tempo stesso l'integrità elettrica e l'isolamento del segnale. Inoltre, utilizziamo materiali biocompatibili specializzati, come adesivi e rivestimenti di grado medico, per mitigare il rischio di irritazione e corrosione dei tessuti all'interno dei dispositivi impiantabili.

Processo di produzione di PCB flessibili medicali: Precisione e Conformità

Una volta che la fase di prototipazione ha prodotto un progetto di successo, il processo di produzione inizia con precisione e attenzione ai dettagli. Per i PCB flessibili medicali, la selezione dei materiali e delle tecniche di produzione è fondamentale per garantire affidabilità, stabilità e conformità alle normative del settore come ISO 13485 per i dispositivi medici.

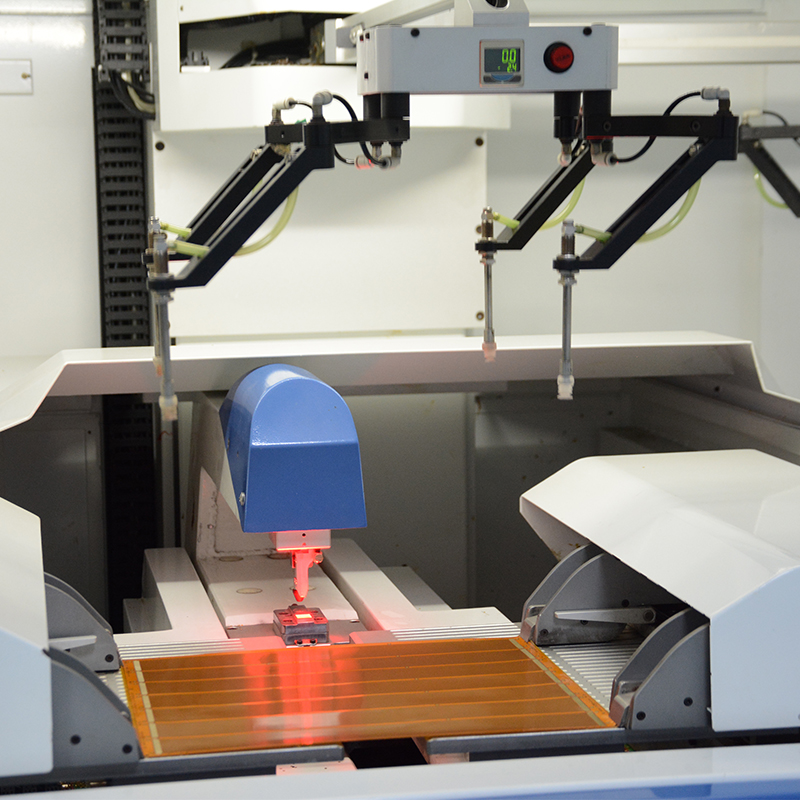

Il nostro impianto di produzione all'avanguardia è dotato di attrezzature all'avanguardia appositamente progettate per la produzione di PCB flessibili medicali. Ciò include sistemi di taglio laser di precisione per modelli di circuiti flessibili complessi, processi di laminazione in ambiente controllato che garantiscono l'uniformità e l'integrità dei PCB flessibili multistrato e rigorose misure di controllo della qualità in ogni fase della produzione.

Caso di studio: conformità alla norma ISO 13485 e selezione dei materiali

Conformità ISO 13485 e selezione dei materiali Per un progetto di dispositivo medico impiantabile, il cliente ha sottolineato l'importanza di aderire a rigorosi standard normativi, in particolare ISO 13485, per garantire la qualità e la sicurezza dei PCB flessibili prodotti. Il nostro team lavora a stretto contatto con i clienti per definire gli standard per la selezione dei materiali, la convalida dei processi e la documentazione richiesta per la certificazione ISO 13485.

Per affrontare questa sfida, abbiamo condotto un’analisi approfondita dei materiali conformi adatti per dispositivi medici impiantabili, tenendo conto di fattori quali biocompatibilità, resistenza chimica e affidabilità in scenari di impianto a lungo termine. Ciò implica l’approvvigionamento di substrati e adesivi speciali che soddisfino i requisiti specifici del cliente rispettando al tempo stesso gli standard ISO 13485.

Inoltre, i nostri processi di produzione sono personalizzati per incorporare rigorosi controlli di qualità come l'ispezione ottica automatizzata (AOI) e i test elettrici per garantire che ogni PCB flessibile soddisfi gli standard normativi e prestazionali richiesti. La stretta collaborazione con i team di garanzia della qualità del cliente facilita ulteriormente la verifica e la documentazione richiesta per la conformità alla norma ISO 13485.

Processo di prototipazione e produzione di PCB flessibili medicali

Conclusione: soluzioni avanzate di PCB flessibili in ambito medico

Il completamento con successo del progetto del dispositivo medico impiantabile miniaturizzato evidenzia il ruolo fondamentale della prototipazione e dell’eccellenza produttiva nel risolvere le sfide specifiche del settore nello spazio dei PCB flessibili medicali. In qualità di ingegnere PCB flessibile con una vasta esperienza, credo fermamente che una combinazione di competenza tecnica, coinvolgimento collaborativo dei clienti e conformità agli standard di settore siano fondamentali per fornire soluzioni affidabili e innovative nel settore medico.

In conclusione, come dimostra il nostro case study di successo, il processo di prototipazione e produzione di PCB flessibili medicali richiede una profonda comprensione delle sfide uniche del campo medico. La ricerca incessante dell'eccellenza nella progettazione, nella selezione dei materiali e nelle pratiche di produzione è fondamentale per garantire l'affidabilità e le prestazioni dei PCB flessibili per applicazioni mediche critiche.

Condividendo questo case study e approfondimenti sul processo di prototipazione e produzione, il nostro obiettivo è ispirare ulteriore innovazione e collaborazione all'interno del settore dei PCB flessibili medicali, guidando il progresso di soluzioni elettroniche che possono aiutare a migliorare i risultati sanitari.

In qualità di professionista esperto nel campo dei PCB flessibili medicali, mi impegno a continuare a risolvere le sfide specifiche del settore e a contribuire allo sviluppo di soluzioni elettroniche che migliorano la cura dei pazienti e la tecnologia medica.

Orario di pubblicazione: 28 febbraio 2024

Indietro