Introduzione:

I circuiti rigido-flessibili hanno guadagnato popolarità nell'elettronica grazie alla loro eccezionale combinazione di versatilità e durata. Questi circuiti sono costituiti da una parte flessibile orientabile e da una parte rigida che fornisce stabilità e supporto. Sebbene i circuiti rigido-flessibili siano ampiamente utilizzati in una varietà di applicazioni, rimane una domanda urgente: possono essere utilizzati efficacemente in scenari ad alta potenza? Lo scopo di questo articolo è approfondire le caratteristiche e le considerazioni relative all'integrazione dei circuiti rigido-flessibili in applicazioni ad alta potenza, esaminarne i vantaggi e gli svantaggi ed esplorare le alternative quando necessario. Comprendendo le capacità e i limiti dei circuiti rigido-flessibili nelle applicazioni ad alta potenza, i professionisti e i privati dell'elettronica possono prendere decisioni informate e selezionare soluzioni per le loro esigenze specifiche.

ComprensioneCircuiti rigido-flessibili:

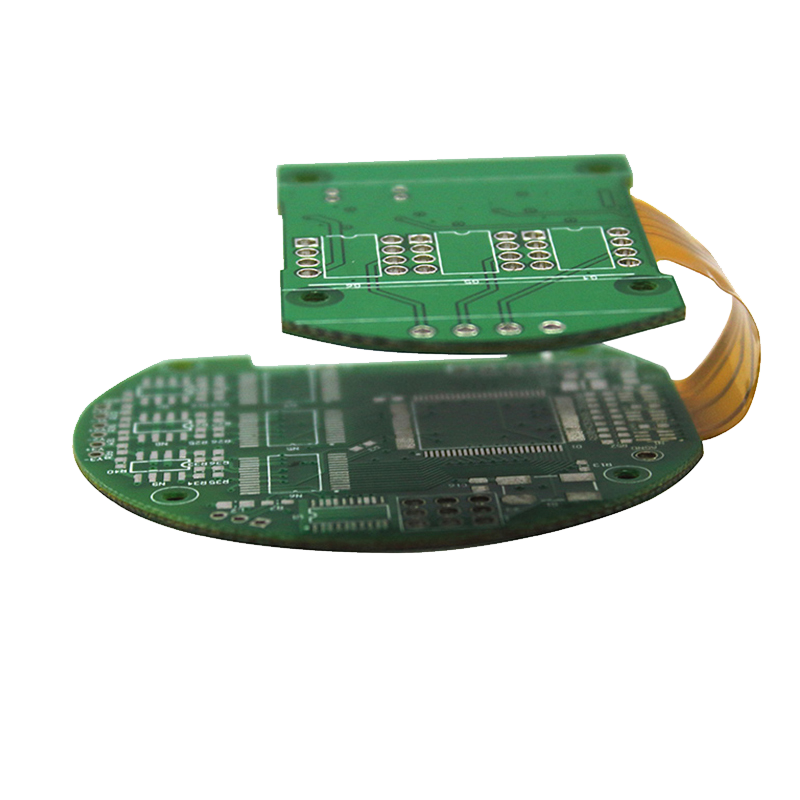

Per comprendere la fattibilità dell'utilizzo di circuiti rigido-flessibili in applicazioni ad alta potenza, è necessario prima comprendere la costruzione e la composizione di queste schede. I circuiti rigido-flessibili sono tipicamente costituiti da strati flessibili e rigidi alternati, che consentono loro di piegarsi o conformarsi alla forma del dispositivo su cui sono montati. Questi strati sono interconnessi da connettori flessibili, consentendo il flusso di segnali elettrici tra i diversi componenti.

I circuiti rigido-flessibili sono progettati per avere sia sezioni rigide che flessibili, combinando i vantaggi di entrambi i tipi di circuiti. Questi circuiti sono solitamente realizzati laminando insieme strati alternati di materiali flessibili e rigidi per formare un unico circuito.

Lo strato flessibile è solitamente realizzato in poliimmide o materiale simile in grado di resistere a piegamenti e flessioni ripetute senza danni. Gli strati sono altamente flessibili e possono assumere forme diverse, consentendo al circuito di adattarsi a spazi unici o ristretti. Lo strato flessibile presenta inoltre un'eccellente resistenza alle sollecitazioni meccaniche e alle vibrazioni, rendendolo adatto per applicazioni in cui i circuiti possono essere soggetti a movimento o stress fisico.

Al contrario, gli strati rigidi sono realizzati con materiali come FR-4 o laminati a base epossidica che forniscono stabilità e rigidità al circuito. Questi strati sono fondamentali per supportare il componente, fornire resistenza meccanica e mantenere l'integrità strutturale complessiva del circuito. La sezione rigida garantisce inoltre che i componenti e le connessioni critici siano tenuti saldamente in posizione, riducendo il rischio di danni o guasti.

Per collegare gli strati flessibili e rigidi, vengono utilizzati connettori flessibili. Conosciuti anche come connettori da flessibile a rigido, questi connettori possono trasportare segnali elettrici tra vari componenti su diversi strati. Progettati per essere flessibili e durevoli, questi connettori consentono di flettere e flettere i circuiti senza compromettere l'integrità della connessione elettrica.

I circuiti rigido-flessibili offrono numerosi vantaggi nelle applicazioni ad alta potenza. La flessibilità del circuito gli consente di adattarsi a spazi ristretti, garantendo un utilizzo efficiente dello spazio disponibile. La capacità di conformarsi alla forma del dispositivo riduce inoltre la necessità di cavi e connettori aggiuntivi, semplificando la progettazione complessiva e riducendo il rischio di perdita di segnale o interferenze.

Tuttavia, ci sono alcune considerazioni da fare quando si utilizzano circuiti rigido-flessibili in applicazioni ad alta potenza. L'aumento dei livelli di potenza genera calore, che può influire sulle prestazioni e sull'affidabilità del circuito. Per dissipare il calore in modo efficace e prevenire il surriscaldamento è necessario adottare tecniche adeguate di gestione termica, come l'uso di dissipatori di calore o canali termici.

Vantaggi e vantaggi dei circuiti rigido-flessibili:

I circuiti rigido-flessibili presentano numerosi vantaggi che li rendono attraenti per un'ampia gamma di applicazioni. Le loro sezioni flessibili forniscono una maggiore flessibilità di progettazione, consentendo layout di circuiti più compatti e complessi. Inoltre, la capacità di piegarsi o flettersi garantisce che il numero di connettori richiesti sia ridotto, aumentando l'affidabilità e la durata. I circuiti rigido-flessibili offrono inoltre un notevole risparmio di peso rispetto ai tradizionali PCB rigidi, rendendoli adatti per apparecchiature portatili e leggere.

Maggiore flessibilità di progettazione:La parte flessibile di un circuito rigido-flessibile offre ai progettisti una maggiore disposizione del circuito e flessibilità di progettazione. La capacità di piegarsi del circuito gli consente di adattarsi a spazi unici o ristretti, consentendo possibilità di progettazione più creative ed efficienti. Questa flessibilità è particolarmente preziosa nelle applicazioni con vincoli di spazio, come dispositivi indossabili, sistemi aerospaziali o impianti medici.

Connettori ridotti:I circuiti rigido-flessibili possono eliminare o ridurre significativamente la necessità di connettori, che possono rappresentare un punto di guasto nei tradizionali PCB rigidi. Integrando la sezione del circuito flessibile, i connettori possono essere ridotti al minimo, migliorando l'affidabilità e la durata. Con meno connettori, c'è meno rischio di collegamenti allentati o guasti elettrici, con il risultato di circuiti più robusti e affidabili.

Peso ridotto:I circuiti rigido-flessibili offrono un notevole risparmio di peso rispetto ai tradizionali PCB rigidi. Il peso complessivo del circuito viene ridotto eliminando la necessità di cavi e connettori aggiuntivi. Questa riduzione di peso è particolarmente vantaggiosa per le applicazioni che richiedono dispositivi leggeri e portatili, come l'elettronica di consumo, i sistemi automobilistici o i veicoli aerei senza pilota (UAV).

Risparmio di spazio:La natura compatta e flessibile dei circuiti rigido-flessibili può far risparmiare spazio nelle apparecchiature elettroniche. Questi circuiti possono essere modellati o modellati per adattarsi allo spazio disponibile, sfruttando in modo più efficiente l'area disponibile. Nelle applicazioni in cui dimensioni e fattore di forma sono considerazioni importanti, la riduzione delle dimensioni del circuito è fondamentale.

Affidabilità migliorata:Grazie al loro design, i circuiti rigido-flessibili sono intrinsecamente più affidabili dei tradizionali PCB rigidi. L'assenza di connettori riduce il rischio di guasti alla connessione, mentre i materiali flessibili utilizzati nella costruzione del circuito forniscono un'eccellente resistenza alle sollecitazioni meccaniche, alle vibrazioni e ai cicli termici. Questa maggiore durata e affidabilità rendono i circuiti rigido-flessibili ideali per applicazioni che vengono spostate frequentemente o esposte ad ambienti difficili.

Risparmio sui costi:Anche se i costi iniziali di produzione dei circuiti rigido-flessibili possono essere più elevati rispetto ai tradizionali PCB rigidi, nel lungo termine possono far risparmiare denaro. La ridotta necessità di connettori, cablaggi e componenti aggiuntivi aiuta a semplificare il processo di produzione e a ridurre i costi di assemblaggio. Inoltre, la maggiore affidabilità e durata dei circuiti rigido-flessibili può ridurre i guasti sul campo e le richieste di garanzia, con conseguenti risparmi sui costi durante il ciclo di vita del prodotto.

Considerazioni per applicazioni ad alta potenza quando si utilizzano circuiti rigido-flessibili:

Quando si utilizzano circuiti rigido-flessibili per applicazioni ad alta potenza, ci sono diversi fattori da considerare:

La prima cosa da considerare è la dissipazione del calore. Le applicazioni ad alta potenza generano molto calore, che può avere un impatto negativo sulle prestazioni e sull'affidabilità dei circuiti rigido-flessibili. A causa del loro design, i circuiti rigido-flessibili hanno una conduttività termica limitata e sono quindi meno adatti per applicazioni che richiedono un'efficiente dissipazione del calore. È importante implementare tecniche di gestione termica per mitigare l’accumulo di calore o esplorare soluzioni alternative come l’integrazione dei dissipatori di calore nel progetto.

Un altro aspetto importante è la capacità di trasporto di corrente dei circuiti rigido-flessibili. Le applicazioni ad alta potenza richiedono la capacità di gestire grandi quantità di corrente senza causare cadute di tensione o altri effetti negativi. Sebbene i circuiti rigido-flessibili possano spesso gestire correnti moderate, le loro capacità di trasporto di corrente possono essere limitate rispetto ai tradizionali PCB rigidi. La potenza nominale richiesta deve essere considerata attentamente e devono essere eseguiti test approfonditi per garantire che il circuito rigido-flessibile selezionato possa gestire il carico di corrente previsto senza degrado o guasti.

Inoltre, per le applicazioni ad alta potenza, la scelta dei materiali utilizzati per costruire i circuiti rigido-flessibili dovrebbe essere valutata attentamente. Particolare attenzione dovrebbe essere prestata alla selezione dei materiali conduttivi e isolanti per tracce e connettori. Le applicazioni ad alta potenza sottopongono i circuiti a stress e temperature maggiori, quindi la selezione di materiali con resistenza alle alte temperature e buona conduttività elettrica è fondamentale per mantenere prestazioni e affidabilità ottimali.

Inoltre, considerare lo stress meccanico e le vibrazioni che i circuiti rigido-flessibili possono subire nelle applicazioni ad alta potenza. La flessibilità dei circuiti può renderli suscettibili all'affaticamento meccanico o ai guasti nel tempo. È necessario utilizzare una progettazione meccanica robusta, strutture di supporto adeguate e analisi delle sollecitazioni per garantire che il circuito possa resistere alle sollecitazioni meccaniche e alle vibrazioni dell'applicazione.

Infine, dovrebbero essere eseguiti test per valutare le prestazioni e l'affidabilità dei circuiti rigido-flessibili in applicazioni ad alta potenza. Ciò include test sulle prestazioni termiche, sulla capacità di carico di corrente, sulla durata meccanica e su qualsiasi altro parametro rilevante. Test approfonditi aiuteranno a identificare eventuali potenziali punti deboli o limitazioni del circuito rigido-flessibile e consentiranno di apportare le modifiche necessarie o di implementare soluzioni alternative.

Alternative per applicazioni ad alta potenza:

In alcuni scenari in cui la dissipazione termica o l'elevata capacità di trasporto di corrente sono una preoccupazione primaria, è possibile utilizzare una soluzione alternativa

potrebbe essere una scelta più appropriata.

Nei casi in cui la dissipazione del calore o l'elevata capacità di trasporto di corrente sono fondamentali, è consigliabile esplorare soluzioni alternative anziché affidarsi esclusivamente a circuiti rigido-flessibili. Un'alternativa in grado di fornire prestazioni e affidabilità migliori per applicazioni con requisiti di alimentazione variabili è un PCB rigido tradizionale con adeguate misure di gestione termica.

I tradizionali PCB rigidi hanno eccellenti prestazioni termiche grazie alla loro struttura e all'utilizzo di materiali come il rame. I PCB rigidi consentono l'implementazione di varie tecniche di gestione termica, inclusa l'incorporazione di getti o piani di rame per un'efficiente distribuzione del calore. Il rame è un eccellente conduttore termico, dissipa efficacemente il calore e riduce il rischio di surriscaldamento nelle applicazioni ad alta potenza.

Per migliorare ulteriormente la gestione termica nelle applicazioni ad alta potenza, è possibile integrare nel progetto un dissipatore di calore personalizzato. I dissipatori di calore sono progettati per allontanare il calore dai componenti e dissiparlo nell'ambiente circostante, prevenendo il surriscaldamento. È inoltre possibile aggiungere una ventola di raffreddamento per migliorare il flusso d'aria e migliorare il raffreddamento. In casi più estremi, è possibile utilizzare sistemi di raffreddamento a liquido per fornire una maggiore gestione termica. Le applicazioni ad alta potenza possono trarre vantaggio da prestazioni e affidabilità migliorate scegliendo un PCB rigido tradizionale con adeguate misure di gestione termica. Queste alternative risolvono meglio i problemi legati alla dissipazione del calore, consentendo ai componenti di funzionare entro un intervallo di temperatura ottimale.

Vale la pena notare che per le applicazioni ad alta potenza, la scelta tra circuiti rigido-flessibili e PCB rigidi tradizionali dovrebbe essere basata su una valutazione approfondita dei requisiti del progetto, inclusi requisiti di alimentazione, requisiti termici, vincoli di spazio e altri fattori rilevanti. Ciascuna opzione presenta vantaggi e limiti e la scelta della soluzione giusta dipende dall'applicazione specifica in questione.

Conclusione:

Sebbene i circuiti rigido-flessibili offrano molti vantaggi, la loro idoneità per applicazioni ad alta potenza dipende da diversi fattori. Sebbene possano essere sufficienti per applicazioni di potenza medio-bassa, un'attenta valutazione e considerazione della dissipazione del calore e delle capacità di trasporto di corrente sono fondamentali per i requisiti di potenza elevata. Se queste schede potrebbero non essere la scelta migliore, dovrebbero essere esplorate soluzioni alternative come i tradizionali PCB rigidi con gestione termica e metodi di raffreddamento migliorati. Con il continuo progresso della tecnologia, ulteriori miglioramenti nella progettazione e nei materiali dei circuiti rigido-flessibili potrebbero eventualmente renderli più adatti per applicazioni ad alta potenza. Consultare sempre un professionista esperto ed eseguire test approfonditi prima di prendere una decisione definitiva sull'idoneità di un circuito rigido-flessibile per una particolare applicazione ad alta potenza. In definitiva, le decisioni dovrebbero basarsi su una comprensione approfondita dei requisiti del progetto, compresi i requisiti di alimentazione, raffreddamento requisiti e altri fattori rilevanti. Considerando attentamente questi fattori ed esplorando soluzioni alternative, puoi assicurarti la scelta più adatta per la tua applicazione ad alta potenza.

Shenzhen Capel Technology Co., Ltd. ha fondato la propria fabbrica di PCB rigidi flessibili nel 2009 ed è un produttore professionale di PCB rigidi flessibili. Con 15 anni di ricca esperienza progettuale, flusso di processo rigoroso, eccellenti capacità tecniche, apparecchiature di automazione avanzate, sistema completo di controllo qualità e Capel dispone di un team di esperti professionisti per fornire ai clienti globali pannelli flessibili rigidi di alta precisione e alta qualità, HDI Rigid PCB flessibili, fabbricazione di circuiti stampati rigidi e flessibili, assemblaggio di circuiti stampati rigido-flessibili, circuiti stampati flessibili rigidi a rotazione rapida, prototipi di circuiti stampati a rotazione rapida. I nostri servizi tecnici pre-vendita e post-vendita reattivi e la consegna puntuale consentono ai nostri clienti di cogliere rapidamente le opportunità di mercato per i loro progetti .

Orario di pubblicazione: 26 agosto 2023

Indietro