In questo articolo completo, approfondiamo il mondo degli stackup PCB a 4 strati, guidandoti attraverso le migliori tecniche e considerazioni di progettazione.

Introduzione:

Nel mondo della progettazione PCB (circuiti stampati), ottenere uno stackup ottimale è fondamentale per garantire prestazioni costanti e funzionalità affidabili. Per soddisfare le richieste sempre crescenti delle moderne apparecchiature elettroniche, come maggiore velocità, maggiore densità e ridotta interferenza del segnale, è fondamentale uno stackup PCB a 4 strati ben pianificato. Questo articolo funge da guida completa per aiutarti a comprendere gli aspetti chiave e le considerazioni coinvolte nel raggiungimento di uno stack-up PCB ottimale a 4 strati. Quindi, addentriamoci nel mondo dello stackup PCB e scopriamo i segreti di un progetto di successo!

contenuto:

1. Comprendere le nozioni di base dell'impilamento di PCB a 4 strati:

- PCB Stackup: cos'è e perché è importante?

- Considerazioni chiave per la progettazione dello stack a 4 strati.

- L'importanza di una corretta disposizione dei livelli.

- Livelli di segnalazione e distribuzione: ruoli e localizzazioni.

- Fattori che influenzano la scelta del nucleo interno e dei materiali preimpregnati.

Impilamento PCB:Lo stackup del PCB si riferisce alla disposizione e alla configurazione dei diversi strati in un circuito stampato. Implica il posizionamento degli strati conduttivi, isolanti e di distribuzione del segnale in un ordine specifico per ottenere le prestazioni elettriche e la funzionalità desiderate del PCB. Lo stackup del PCB è importante perché determina l'integrità del segnale, la distribuzione dell'alimentazione, la gestione termica e le prestazioni generali del PCB.

Considerazioni chiave per la progettazione dello stack a 4 livelli:

Quando si progetta uno stack-up PCB a 4 strati, alcune considerazioni chiave includono:

Integrità del segnale:

Posizionando gli strati del segnale uno vicino all'altro mantenendo adiacenti i piani di alimentazione e di terra, si migliora l'integrità del segnale riducendo l'impedenza tra le tracce del segnale e i piani di riferimento.

Distribuzione di energia e terra:

La corretta distribuzione e posizionamento dei piani di alimentazione e di terra è fondamentale per un'efficace distribuzione dell'energia e per la riduzione del rumore. È importante prestare attenzione allo spessore e alla spaziatura tra i piani di alimentazione e di terra per ridurre al minimo l'impedenza.

Gestione termica:

È necessario considerare il posizionamento dei passaggi termici e dei dissipatori di calore e la distribuzione dei piani termici per garantire un'efficace dissipazione del calore e prevenire il surriscaldamento.

Posizionamento e instradabilità dei componenti:

È necessario prestare particolare attenzione al posizionamento e al routing dei componenti per garantire un routing ottimale del segnale ed evitare interferenze del segnale.

L'importanza di una corretta disposizione dei livelli:La disposizione degli strati in uno stack PCB è fondamentale per mantenere l'integrità del segnale, ridurre al minimo le interferenze elettromagnetiche (EMI) e gestire la distribuzione dell'alimentazione. Il corretto posizionamento degli strati garantisce un'impedenza controllata, riduce la diafonia e migliora le prestazioni complessive del progetto PCB.

Strati di segnale e distribuzione:I segnali vengono generalmente instradati sugli strati di segnale superiore e inferiore, mentre i piani di alimentazione e di terra si trovano all'interno. Lo strato di distribuzione funge da piano di alimentazione e di terra e fornisce un percorso a bassa impedenza per le connessioni di alimentazione e di terra, riducendo al minimo la caduta di tensione e le EMI.

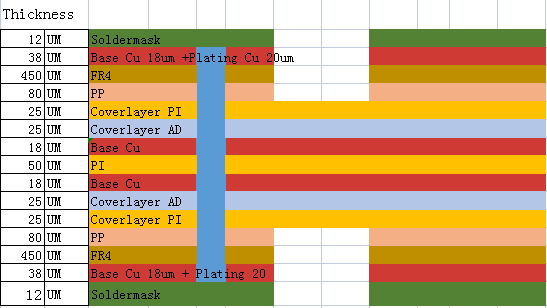

Fattori che influenzano la selezione del materiale del nucleo e del preimpregnato:La scelta dei materiali di base e preimpregnati per uno stackup di PCB dipende da fattori quali requisiti di prestazioni elettriche, considerazioni sulla gestione termica, producibilità e costi. Alcuni fattori importanti da considerare includono la costante dielettrica (Dk), il fattore di dissipazione (Df), la temperatura di transizione vetrosa (Tg), lo spessore e la compatibilità con processi di produzione come la laminazione e foratura. Un'attenta selezione di questi materiali garantisce le proprietà elettriche e meccaniche desiderate del PCB.

2. Tecniche per uno stackup ottimale di PCB a 4 strati:

- Posizionamento accurato dei componenti e instradamento delle tracce per un'alimentazione efficiente e l'integrità del segnale.

- Il ruolo dei piani di terra e di potenza nel ridurre al minimo il rumore e massimizzare l'integrità del segnale.

- Determinare lo spessore e la costante dielettrica corretti di ciascuno strato.

- Sfrutta il routing dell'impedenza controllata per progetti ad alta velocità.

- Considerazioni termiche e gestione termica in pile multistrato.

Queste tecniche aiutano a ottenere uno stackup PCB ottimale a 4 strati:

Posizionamento accurato dei componenti e tracciamento del routing:È possibile ottenere un'alimentazione efficiente e l'integrità del segnale attraverso un accurato posizionamento dei componenti e l'instradamento delle tracce. Raggruppare insieme i componenti correlati e garantire collegamenti brevi e diretti tra loro. Ridurre al minimo la lunghezza della traccia ed evitare di incrociare tracce sensibili. Utilizzare una spaziatura adeguata e tenere i segnali sensibili lontani dalle fonti di rumore.

Aerei terrestri e di potenza:I piani di terra e di potenza svolgono un ruolo vitale nel ridurre al minimo il rumore e massimizzare l'integrità del segnale. Utilizzare piani di terra e di alimentazione dedicati per fornire un piano di riferimento stabile e ridurre le interferenze elettromagnetiche (EMI). Garantire collegamenti adeguati a questi piani per mantenere un percorso a bassa impedenza per la corrente di ritorno.

Determinare lo spessore dello strato e la costante dielettrica corretti:Lo spessore e la costante dielettrica di ciascuno strato nello stack influiscono sulla propagazione del segnale e sul controllo dell'impedenza. Determinare il valore di impedenza desiderato e scegliere di conseguenza lo spessore e la costante dielettrica appropriati per ciascuno strato. Esaminare le linee guida per la progettazione del PCB e considerare i requisiti relativi alla frequenza del segnale e alla linea di trasmissione.

Instradamento ad impedenza controllata:Il routing dell'impedenza controllata è fondamentale per i progetti ad alta velocità per ridurre al minimo le riflessioni del segnale, mantenere l'integrità del segnale e prevenire errori nei dati. Determinare i valori di impedenza richiesti per i segnali critici e utilizzare tecniche di instradamento a impedenza controllata come il routing a coppia differenziale, stripline o microstrip e via a impedenza controllata.

Considerazioni e gestione termica:La gestione termica è fondamentale per gli stack PCB multistrato. Una corretta dissipazione del calore garantisce che i componenti funzionino entro i limiti di temperatura ed evita potenziali danni. Prendi in considerazione l'aggiunta di via termici per trasferire il calore ai piani di massa interni o ai pad termici, utilizza i via termici vicino a componenti ad alta potenza e combinali con dissipatori di calore o getti di rame per una migliore distribuzione del calore.

Implementando queste tecniche, è possibile garantire una distribuzione efficiente dell'alimentazione, ridurre al minimo il rumore, mantenere l'integrità del segnale e ottimizzare la gestione termica in uno stackup PCB a 4 strati.

3. Considerazioni sulla progettazione per la produzione di PCB a 4 strati:

- Bilanciare producibilità e complessità del progetto.

- Migliori pratiche di progettazione per la producibilità (DFM).

- Tramite considerazioni sulla tipologia e sul layout.

- Regole di progettazione per spaziatura, larghezza della traccia e spazio libero.

- Collaborare con il produttore di PCB per ottenere uno stackup ottimale.

Bilanciamento della producibilità e della complessità della progettazione:Quando si progetta un PCB a 4 strati, è importante trovare un equilibrio tra complessità di progettazione e facilità di produzione. I progetti complessi possono aumentare i costi di produzione e potenziali errori. Semplificare i progetti ottimizzando il posizionamento dei componenti, organizzando il routing dei segnali e utilizzando regole di progettazione standardizzate può migliorare la producibilità.

Migliori pratiche di progettazione per la producibilità (DFM):Incorpora le considerazioni DFM nei progetti per garantire una produzione efficiente e priva di errori. Ciò include il rispetto delle regole di progettazione standard del settore, la selezione di materiali e spessori appropriati, la considerazione di vincoli di produzione come la larghezza e la spaziatura minima della traccia ed l’evitare forme o caratteristiche complesse che potrebbero aumentare la complessità della produzione.

Considerazioni su tipo e layout:La selezione del tipo di via corretto e del suo layout è fondamentale per un PCB a 4 strati. I via, i via ciechi e i via interrati presentano ciascuno i propri vantaggi e limiti. Considerare attentamente il loro utilizzo in base alla complessità e alla densità del progetto e garantire uno spazio e una spaziatura adeguati attorno ai via per evitare interferenze di segnale e accoppiamenti elettrici.

Regole di progettazione per spaziatura, larghezza della traccia e spazio libero:Seguire le regole di progettazione consigliate per la spaziatura, la larghezza della traccia e lo spazio fornito dal produttore del PCB. Queste regole garantiscono che il progetto possa essere realizzato senza problemi, come cortocircuiti elettrici o degrado del segnale. Mantenere una distanza adeguata tra tracce e componenti, mantenere una distanza adeguata nelle aree ad alta tensione e utilizzare la larghezza della traccia adeguata per la capacità di trasporto di corrente desiderata sono tutte considerazioni importanti.

Collabora con il produttore del PCB per uno stackup ottimale:Collaborare con il produttore del PCB per determinare lo stackup ottimale per un PCB a 4 strati. I fattori da considerare includono gli strati di rame, la selezione e il posizionamento del materiale dielettrico, il controllo dell'impedenza desiderato e i requisiti di integrità del segnale. Lavorando a stretto contatto con i produttori, puoi garantire che i progetti PCB siano allineati con le loro capacità e processi di produzione, con il risultato di una produzione più efficiente ed economica.

Nel complesso, la progettazione di un PCB a 4 strati richiede una conoscenza approfondita della producibilità, l'adesione alle migliori pratiche DFM, un'attenta considerazione del tipo e del layout, il rispetto delle regole di progettazione e la collaborazione con il produttore del PCB per ottenere uno stackup ottimale. Considerando questi fattori, puoi migliorare la producibilità, l'affidabilità e le prestazioni del tuo progetto PCB.

4. Vantaggi e limitazioni dello stackup PCB a 4 strati:

- Migliora l'integrità del segnale, riduce il rumore e minimizza gli effetti EMI.

- Miglioramento della capacità di implementare progetti ad alta velocità.

- Vantaggio salvaspazio dell'elettronica compatta.

- Potenziali limitazioni e sfide legate all'implementazione di uno stack a 4 livelli.

Vantaggi dello stackup PCB a 4 strati:

Integrità del segnale migliorata:

Ulteriori piani di terra e di alimentazione nello stack a 4 strati aiutano a ridurre il rumore del segnale e garantiscono una migliore integrità del segnale per i progetti ad alta velocità. Il piano di massa funge da piano di riferimento affidabile, riducendo la diafonia del segnale e migliorando il controllo dell'impedenza.

Rumore ed impatto EMI ridotti:

La presenza di piani di terra e di alimentazione nello stack a 4 strati aiuta a ridurre al minimo le interferenze elettromagnetiche (EMI) fornendo schermatura e una migliore messa a terra del segnale. Ciò fornisce una migliore riduzione del rumore e garantisce una trasmissione del segnale più chiara.

Maggiore capacità di implementare progetti ad alta velocità:

Con livelli aggiuntivi, i progettisti hanno più opzioni di routing. Ciò consente progetti complessi ad alta velocità con requisiti di impedenza controllata, riducendo l'attenuazione del segnale e ottenendo prestazioni affidabili a frequenze più elevate.

Vantaggio salvaspazio:

L'impilamento a 4 strati consente un design più compatto ed efficiente. Fornisce opzioni di routing aggiuntive e riduce la necessità di un'estesa interconnessione tra i componenti, risultando in un fattore di forma più piccolo per il sistema elettronico complessivo. Ciò è particolarmente vantaggioso per i dispositivi elettronici portatili o per i PCB densamente popolati.

Limitazioni e sfide legate all'implementazione di uno stack a 4 livelli:

Costo:

L'implementazione di uno stackup a 4 strati aumenta il costo complessivo del PCB rispetto a uno stackup a 2 strati. Il costo è influenzato da fattori quali il numero di strati, la complessità del progetto e il processo di produzione richiesto. Strati aggiuntivi richiedono materiali aggiuntivi, tecniche di fabbricazione più precise e capacità di instradamento avanzate.

Complessità del progetto:

La progettazione di un PCB a 4 strati richiede una pianificazione più attenta rispetto a quella di un PCB a 2 strati. I livelli aggiuntivi presentano sfide nel posizionamento dei componenti, nell'instradamento e nella pianificazione dei passaggi. I progettisti devono considerare attentamente l'integrità del segnale, il controllo dell'impedenza e la distribuzione dell'alimentazione, che possono essere più complessi e richiedere molto tempo.

Limitazioni di produzione:

La produzione di PCB a 4 strati richiede processi e tecniche di produzione più avanzati. I produttori devono essere in grado di allineare e laminare accuratamente gli strati, controllare lo spessore di ogni strato e garantire il corretto allineamento dei fori e dei passaggi. Non tutti i produttori di PCB sono in grado di produrre in modo efficiente schede a 4 strati.

Rumore e interferenze:

Sebbene uno stack-up a 4 strati aiuti a ridurre il rumore e le EMI, tecniche di progettazione o layout insufficienti possono comunque causare problemi di rumore e interferenze. Un layer stack eseguito in modo errato o una messa a terra insufficiente possono portare ad accoppiamenti involontari e ad un'attenuazione del segnale. Ciò richiede un'attenta pianificazione e considerazione del layout del progetto e del posizionamento del piano terra.

Gestione termica:

La presenza di strati aggiuntivi influisce sulla dissipazione del calore e sulla gestione termica. Disegni densi con spazio limitato tra gli strati possono portare ad una maggiore resistenza termica e accumulo di calore. Ciò richiede un'attenta considerazione della disposizione dei componenti, dei collegamenti termici e della progettazione termica complessiva per evitare problemi di surriscaldamento.

È importante che i progettisti valutino attentamente le proprie esigenze, considerando i vantaggi e i limiti di uno stackup PCB a 4 strati, al fine di prendere una decisione informata sul miglior stackup per il loro particolare progetto.

In sintesi,ottenere uno stackup PCB ottimale a 4 strati è fondamentale per garantire una progettazione elettronica affidabile e ad alte prestazioni. Comprendendo i fondamenti, considerando le tecniche di progettazione e collaborando con i produttori di PCB, i progettisti possono trarre vantaggio da un'efficiente distribuzione dell'alimentazione, dall'integrità del segnale e da effetti EMI ridotti. È necessario ricordare che un progetto di stack a 4 strati di successo richiede un approccio attento e una considerazione del posizionamento, dell'instradamento, della gestione termica e della producibilità dei componenti. Quindi prendi le conoscenze fornite in questa guida e inizia il tuo viaggio per ottenere il miglior stack PCB a 4 strati per il tuo prossimo progetto!

Orario di pubblicazione: 18 agosto 2023

Indietro